Расчет Печей Сопротивления Программа

Год, программа. = 1,2 — 1,3 — коэффициент запаса для непрерывно действующих печей. Тогда придется просто суммировать тепловые сопротивления. Кладка печей - Расчет. Расчет дымохода для котлов, печей. Эту зависимость в расчете сопротивления. Основные законы теплопередачи от элемента сопротивления. Расчет печей.

Статья 'Нагреватели. Методика и примеры расчета' содержит обзор по расчету нагревателей электрических печей.

Рассматриваются материалы, используемые для изготовления нагревателей, их свойства, достоинства и недостатки, условия работы (, и др.), описана цель расчета нагревателей, приведены методики, описанные на конкретных примерах. Также статья содержит справочные таблицы и ссылки на ГОСТы, необходимые для проведения расчета нагревателей электрических печей. На странице представлена только выдержка из статьи 'Нагреватели.

Методика и примеры расчета'. Введение Очень часто при желании сделать или отремонтировать нагреватель электропечи своими руками у человека появляется много вопросов. Например, какого диаметра взять проволоку, какова должна быть ее длина или какую мощность можно получить, используя проволоку или ленту с заданными параметрами и т.д. При правильном подходе к решению данного вопроса необходимо учитывать достаточно много параметров, например, силу тока, проходящего через нагреватель, рабочую температуру, тип электрической сети и другие.

В данной статье приводятся справочные данные о материалах, наиболее распространенных при изготовлении нагревателей электрических печей, а также методика и примеры их расчета (расчета нагревателей электрических печей). Материалы для изготовления нагревателей Непосредственно нагреватель – один из самых важных элементов печи, именно он осуществляет нагрев, имеет наибольшую температуру и определяет работоспособность нагревательной установки в целом. Поэтому нагреватели должны соответствовать ряду требований, которые приведены ниже.

Требования к нагревателям Основные требования к нагревателям (материалам нагревателей):. Нагреватели должны обладать достаточной жаростойкостью (окалиностойкостью) и жаропрочностью. Жаропрочность - механическая прочность при высоких температурах. Жаростойкость - сопротивление металлов и сплавов газовой коррозии при высоких температурах (более подробно свойства жаростойкости и жаропорочности описаны на странице ). Нагреватель в электропечи должен быть сделан из материала, обладающего высоким удельным электрическим сопротивлением. Говоря простым языком, чем выше электрическое сопротивление материала, тем сильнее он нагревается. Следовательно, если взять материал с меньшим сопротивлением, то потребуется нагреватель большей длины и с меньшей площадью поперечного сечения.

Не всегда в печи может быть размещен достаточно длинный нагреватель. Также стоит учитывать, что, чем больше диаметр проволоки, из которой сделан нагреватель, тем дольше срок его службы. Примерами материалов, обладающих высоким электрическим сопротивлением являются хромоникелевый сплав, железохромоалюминиевый сплав, которые относятся к прецизионным сплавам с высоким электрическим сопротивлением. Малый температурный коэффициент сопротивления является существенным фактором при выборе материала для нагревателя. Это означает, что при изменении температуры электрическое сопротивление материала нагревателя меняется не сильно. Если температурный коэффициент электросопротивления велик, для включения печи в холодном состоянии приходится использовать трансформаторы, дающие в начальный момент пониженное напряжение.

Физические свойства материалов нагревателей должны быть постоянными. Некоторые материалы, например карборунд, который является неметаллическим нагревателем, с течением времени могут изменять свои физические свойства, в частности электрическое сопротивление, что усложняет условия их эксплуатации.

Для стабилизации электрического сопротивления используют трансформаторы с большим количеством ступеней и диапазоном напряжений. Металлические материалы должны обладать хорошими технологическими свойствами, а именно: пластичностью и свариваемостью, - чтобы из них можно было изготовить проволоку, ленту, а из ленты - сложные по конфигурации нагревательные элементы. Также нагреватели могут быть изготовлены из неметаллов. Неметаллические нагреватели прессуются или формуются, превращаясь в готовое изделие. Материалы для изготовления нагревателей Наиболее подходящими и самыми используемыми в производстве нагревателей для электропечей являются прецизионные сплавы с высоким электрическим сопротивлением.

К ним относятся сплавы на основе хрома и никеля ( хромоникелевые), железа, хрома и алюминия ( железохромоалюминиевые). Марки и свойства данных сплавов рассмотрены в «Сплавы прецизионные. Представителями хромоникелевых сплавов является марок Х20Н80, Х20Н80-Н (950-1200 °С), Х15Н60, Х15Н60-Н (900-1125 °С), железохромоалюминиевых – марок Х23Ю5Т (950-1400 °С), Х27Ю5Т (950-1350 °С), Х23Ю5 (950-1200 °С), Х15Ю5 (750-1000 °С). Также существуют железохромоникелевые сплавы - Х15Н60Ю3, Х27Н70ЮЗ. Перечисленные выше сплавы обладают хорошими свойствами жаропрочности и жаростойкости, поэтому они могут работать при высоких температурах.

Хорошую жаростойкость обеспечивает защитная пленка из окиси хрома, которая образуется на поверхности материала. Температура плавления пленки выше температуры плавления непосредственно сплава, она не растрескивается при нагреве и охлаждении. Приведем сравнительную характеристику нихрома и фехрали. Достоинства нихрома:. хорошие механические свойства как при низких, так и при высоких температурах;.

сплав крипоустойчив;. имеет хорошие технологические свойства – пластичность и свариваемость;. хорошо обрабатывается;. не стареет, немагнитен. Недостатки нихрома:.

высокая стоимость никеля - одного из основных компонентов сплава;. более низкие рабочие температуры по сравнению с фехралью. Достоинства фехрали:.

более дешевый сплав по сравнению с нихромом, т.к. Не содержит;. обладает лучшей по сравнению с нихромом жаростойкостью, напрмер, фехраль Х23Ю5Т может работать при температуре до 1400 °С (1400 °С - максимальная рабочая температура для нагревателя из проволоки Ø 6,0 мм и более; Ø 3,0 - 1350 °С; Ø 1,0 - 1225 °С; Ø 0,2 - 950 °С). Недостатки фехрали:. хрупкий и непрочный сплав, данные негативные свойства особенно сильно проявляются после пребывания сплава при температуре большей 1000 °С;. т.к.

Фехраль имеет в своем составе железо, то данный сплав является магнитным и может ржаветь во влажной атмосфере при нормальной температуре;. имеет низкое сопротивление ползучести;. взаимодействует с шамотной футеровкой и окислами железа;. во время эксплуатации нагреватели из фехрали существенно удлиняются.

Также сравнение сплавов фехраль и нихром производится в статье. В последнее время разработаны сплавы типа Х15Н60Ю3 и Х27Н70ЮЗ, т.е. С добавлением 3% алюминия, что значительно улучшило жаростойкость сплавов, а наличие никеля практически исключило имеющиеся у железохромоалюминиевых сплавов недостатки. Сплавы Х15Н60ЮЗ, Х27Н60ЮЗ не взаимодействуют с шамотом и окислами железа, достаточно хорошо обрабатываются, механически прочны, нехрупки. Максимальная рабочая температура сплава Х15Н60ЮЗ составляет 1200 °С. Помимо перечисленных выше сплавов на основе никеля, хрома, железа, алюминия для изготовления нагревателей применяют и другие материалы: тугоплавкие металлы, а также неметаллы. Среди неметаллов для изготовления нагревателей используют карборунд, дисилицид молибдена, уголь, графит.

Нагреватели из карборунда и дисилицида молибдена используют в высокотемпературных печах. В печах с защитной атмосферой применяют угольные и графитовые нагреватели. Среди тугоплавких материалов в качестве нагревателей могут использоваться, тантал и ниобий.

В высокотемпературных вакуумных печах и печах с защитной атмосферой применяются нагреватели из молибдена и вольфрама. Молибденовые нагреватели могут работать до температуры 1700 °С в вакууме и до 2200 °С – в защитной атмосфере. Такая разница температур обусловлена испарением молибдена при температурах выше 1700 °С в вакууме. Вольфрамовые нагреватели могут работать до 3000 °С. В особых случаях применяют нагреватели из тантала и ниобия. Расчет нагревателей электрических печей Обычно в качестве исходных данных для расчета нагревателей электрических печей выступают мощность, которую должны обеспечивать нагреватели, максимальная температура, которая требуется для осуществления соответствующего технологического процесса (отпуска, закалки, спекания и т.д.) и размеры рабочего пространства электрической печи.

Если мощность печи не задана, то ее можно определить по эмпирическому правилу. В ходе расчета нагревателей требуется получить диаметр и длину (для проволоки) или площадь сечения и длину (для ленты), которые необходимы для изготовления нагревателей. Также необходимо определить материал, из которого следует делать нагреватели (данный пункт в статье не рассматривается). В данной статье в качестве материала для нагревателей рассматривается хромоникелевый прецизионный сплав с высоким электрическим сопротивлением, который является одним из самых популярных при изготовлении нагревательных элементов. Определение диаметра и длины нагревателя (нихромовой проволоки) для заданной мощности печи (простой расчет) Пожалуй, наиболее простым вариантом расчета нагревателей из нихрома является выбор диаметра и длины при заданной мощности нагревателя, питающего напряжения сети, а также температуры, которую будет иметь нагреватель. Несмотря на простоту расчета, в нем имеется одна особенность, на которую мы обратим внимание ниже.

Пример расчета диаметра и длины нагревательного элемента Исходные данные: Устройство мощностью P = 800 Вт; напряжение сети U = 220 В; температура нагревателя 800 °C. В качестве нагревательного элемента используется нихромовая проволока Х20Н80. Сначала необходимо определить силу тока, которая будет проходить через нагревательный элемент: I = P / U = 800 / 220 = 3,63 А.

Теперь нужно найти сопротивление нагревателя: R = U / I = 220 / 3,63 = 61 Ом; 3. Исходя из значения полученной в п. 1 силы тока, проходящего через нихромовый нагреватель, нужно выбрать диаметр проволоки. И этот момент является важным. Если, например, при силе тока в 6 А использовать нихромовую проволоку диаметром 0,4 мм, то она сгорит. Поэтому, рассчитав силу тока, необходимо выбрать из таблицы соответствующее значение диаметра проволоки.

В нашем случае для силы тока 3,63 А и температуры нагревателя 800 °C выбираем нихромовую проволоку с диаметром d = 0,35 мм и площадью поперечного сечения S = 0,096 мм 2. Общее правило выбора диаметра проволоки можно сформулировать следующим образом: необходимо выбрать проволоку, у которой допустимая сила тока не меньше, чем расчетная сила тока, проходящего через нагреватель. С целью экономии материала нагревателя следует выбирать проволоку с ближайшей большей (чем расчетная) допустимой силой тока. Определение диаметра и длины нагревателя (нихромовой проволоки) для заданной печи (подробный расчет) Расчет, представленный в данном пункте, является более сложным, чем выше. Здесь мы учтем дополнительные параметры нагревателей, попытаемся разобраться с вариантами подключения нагревателей к сети трехфазного тока.

Расчет нагревателя будем проводить на примере электрической печи. Пусть исходными данными являются внутренние размеры печи. Первое, что необходимо сделать - посчитать объем камеры внутри печи.

В данном случае возьмем h = 490 мм, d = 350 мм и l = 350 мм (высота, ширина и глубина соответственно). Таким образом, получаем объем V = h d l = 490 350 350 = 60 10 6 мм 3 = 60 л (мера объема). Далее необходимо определить мощность, которую должна выдавать печь. Мощность измеряется в Ваттах (Вт) и определяется по эмпирическому правилу: для электрической печи объемом 10 - 50 литров удельная мощность составляет 100 Вт/л (Ватт на литр объема), объемом 100 - 500 литров - 50 - 70 Вт/л. Возьмем для рассматриваемой печи удельную мощность 100 Вт/л. Таким образом мощность нагревателя электрической печи должна составлять P = 100 60 = 6000 Вт = 6 КВт.

Стоит отметить, что при мощности 5-10 кВт нагреватели изготовляют, обычно, однофазными. При больших мощностях для равномерной загрузки сети нагреватели делают трехфазными. Затем нужно найти силу тока, проходящего через нагреватель I = P / U, где P - мощность нагревателя, U - напряжение на нагревателе (между его концами), и сопротивление нагревателя R = U / I.

Здесь может быть два варианта подключения к электрической сети:. к бытовой сети однофазного тока - тогда U = 220 В;. к промышленной сети трехфазного тока - U = 220 В (между нулевым проводом и фазой) или U = 380 В (между двумя любыми фазами). Далее расчет будет проведен отдельно для однофазного и трехфазного подключения. Бытовая сеть однофазного тока I = P / U = 6000 / 220 = 27,3 А - ток проходящий через нагреватель.

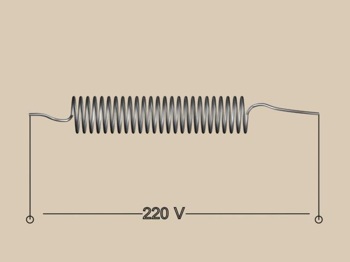

Затем необходимо определить сопротивление нагревателя печи. R = U / I = 220 / 27,3 = 8,06 Ом. Рисунок 1 Проволочный нагреватель в сети однофазного тока Искомые значения диаметра проволоки и ее длины будут определены в п. 5 данного параграфа.

Промышленная сеть трехфазного тока При данном типе подключения нагрузка распределяется равномерно на три фазы, т.е. По 6 / 3 = 2 КВт на фазу. Таким образом, нам требуется 3 нагревателя. Далее необходимо выбрать способ подключения непосредственно нагревателей (нагрузки). Способов может быть 2: “ЗВЕЗДА” или “ТРЕУГОЛЬНИК”. Стоит заметить, что в данной статье формулы для расчета силы тока ( I) и сопротивления ( R) для трехфазной сети записаны не в классическом виде. Это сделано для того, чтобы не усложнять изложение материала по расчету нагревателей электротехническими терминами и определениями (например, не упоминаются фазные и линейные напряжения и токи и соотношения между ними).

С классическим подходом и формулами расчета трехфазных цепей можно ознакомиться в специализированной литературе. В данной статье некоторые математические преобразования, проведенные над классическими формулами, скрыты от читателя, и на конечный результат это не оказывает никакого влияния. При подключении типа “ЗВЕЗДА” нагреватель подключается между фазой и нулем (см.

Соответственно, напряжение на концах нагревателя будет U = 220 В. Ток, проходящий через нагреватель - I = P / U = 2000 / 220 = 9,10 А. Сопротивление одного нагревателя - R = U / I = 220 / 9,10 = 24,2 Ом. Рисунок 2 Проволочный нагреватель в сети трехфазного тока. Подключение по схеме 'ЗВЕЗДА' При подключении типа “ТРЕУГОЛЬНИК” нагреватель подключается между двумя фазами (см. Соответственно, напряжение на концах нагревателя будет U = 380 В. Ток, проходящий через нагреватель - I = P / U = 2000 / 380 = 5,26 А.

Сопротивление одного нагревателя - R = U / I = 380/ 5,26 = 72,2 Ом. Рисунок 3 Проволочный нагреватель в сети трехфазного тока. Подключение по схеме 'ТРЕУГОЛЬНИК' 4.

После определения сопротивления нагревателя при соответствующем подключении к электрической сети необходимо подобрать диаметр и длину проволоки. При определении указанных выше параметров необходимо анализировать удельную поверхностную мощность нагревателя, т.е. Мощность, которая выделяется с единицы площади. Поверхностная мощность нагревателя зависит от температуры нагреваемого материала и от конструктивного выполнения нагревателей. Пример Из предыдущих пунктов расчета (см. 3 данного параграфа) нам известно сопротивление нагревателя.

Для 60 литровой печи при однофазном подключении оно составляет R = 8,06 Ом. В качестве примера возьмем диаметром 1 мм. Тогда, чтобы получить требуемое сопротивление, необходимо l = R / ρ = 8,06 / 1,4 = 5,7 м нихромовой проволоки, где ρ - номинальное значение электрического сопротивления 1 м проволоки по, Ом/м. Масса данного отрезка проволоки из нихрома составит m = l μ = 5,7 0,007 = 0,0399 кг = 40 г, где μ - масса 1 м проволоки. Теперь необходимо определить площадь поверхности отрезка проволоки длиной 5,7 м. S = l π d = 570 3,14 0,1 = 179 см 2, где l – длина проволоки см, d – диаметр проволоки см. Таким образом, с площади 179 см 2 должно выделяться 6 кВт.

Решая простую пропорцию, получаем, что с 1 см 2 выделяется мощность β = P / S = 6000 / 179 = 33,5 Вт, где β - поверхностная мощность нагревателя. Полученная поверхностная мощность слишком велика. Нагреватель расплавится, если нагреть его до температуры, которая обеспечила бы полученное значение поверхностной мощности. Данная температура будет выше температуры плавления материала нагревателя.

Приведенный пример является демонстрацией неправильного выбора диаметра проволоки, которая будет использоваться для изготовления нагревателя. 5 данного параграфа будет приведен пример с правильным подбором диаметра. Для каждого материала в зависимости от требуемой температуры нагрева определено допустимое значение поверхностной мощности. Оно может определяться с помощью специальных таблиц или графиков. В данных расчетах используются таблицы. Для высокотемпературных печей (при температуре более 700 – 800 °С) допустимая поверхностная мощность, Вт/м 2, равна β доп = β эф α, где β эф – поверхностная мощность нагревателей в зависимости от температуры тепловоспринимающей среды Вт / м 2, α – коэффициент эффективности излучения. Β эф выбирается по таблице 3, α - по таблице 4.

Если печь низкотемпературная (температура менее 200 – 300 °С), то допустимую поверхностную мощность можно считать равной (4 - 6) 10 4 Вт/м 2.

Детальная информация о работе. Выдержка из работы Содержание 1. Техническое задание 2. Тепловой расчет печи 2.1 Тепло идущее на нагрев металла 2.2 Тепло, теряемое в окружающее пространство через кладку печи 2.3 Потери тепла на нагрев транспортирующих устройств 2.4 Потери тепла на нагрев контролируемой атмосферы 2.5 Различные неучтенные потери, коэффициент запаса 3.

Расчет электрических элементов 4. Расчет нагревательных элементов 5. Расчет конструкции металлических элементов сопротивления 6. Определение коэффициента полезного действия печи 7. Литература 1. Техническое задание 1.1 Деталь = 36 мм, наружный диаметр детали; = 12 мм, внутренний диаметр детали; = 69 мм, длина детали; = 212 тыс.

Тонн в год, программа выпуска деталей; = 7000 час, действительный годовой фонд времени; = 7850 кг/, плотность материала детали; Материал: сталь 12Х2НВФА — высококачественная легированная конструкционная цементуемая сталь. Применяется для деталей, работающих при повышенных температурах до 500 °C, эта сталь имеет высокие прочностные характеристики, невысокую стоимость. Обрабатываемая деталь представлена на рисунке 1. 1.2 Печь Шахтная печь сопротивления для газовой цементащии: СШЦМ 6. 12 / 9,5; Размеры рабочего пространства: 600×1200 мм; Рабочая среда: метан (расход: 20 л/час) 2. Тепловой расчет печи Тепловой расчет печи сводиться к определению расхода тепла, мощности печи и определению коэффициента полезного действия. Расход тепла определяется по формуле:, Вт (.ф.

1) — тепло идущее на нагрев металла, Вт; — тепло, теряемое в окружающее пространство через кладку печи, Вт; — потери на нагрев транспортирующих устройств (этажерка), Вт; — потери на нагрев контролируемой атмосферы, Вт; — различные неучтенные потери, коэффициент запаса, составляющий 10%, Вт 2.1 Тепло идущее на нагрев металла = G , Вт (.ф. 8), где G — масса садки печи, кг; — конечная и начальная среднемассовая температура металла, составляет 950 и 20; = 0,544 кДж/кг К, средняя теплоемкость металла в интервале температур от (.с. G = 240 0,8 = 120 кг, где 240 — количество деталей в садке, g = 0,5 кг — вес одной детали; = 120 (950 — 20) 0,544 = 60 710 Вт. 2.2 Тепло, теряемое в окружающее пространство через кладку печи =, Вт (.ф. 14), где — удельный тепловой поток через кладку, кВт/; — площадь теплоотдающей поверхности кладки,; =, Вт/ (.ф. 51) Из справочника выбираем материал для футеровки, основным критерием для выбора материалов является максимальная температура использования и используемая среда, предусмотренная технологическим процессом в данном случае среда углеродосодержащая, для проведения газовой цементации. Для данного процесса футеровка состоит из трех слоев, каждый слой выбирается по ГОСТ 21 736– — 76.

Табл.3 — 36,3 — 37). Первый слой: керамо — перлитовое изделие КП — 350, второй слой: шамотный легковес ШЛ — 0,4, третий слой: корундовый легковес КЛ — 1,3. Кожух — углеродистая сталь. Размер и форма каждого слоя выбирается по ГОСТ 8691– — 58.

Эскиз футеровки можно увидеть на рисунке 2. 62) = 1300; = 0,087 + 0,186 Вт/м = 1150; = 0,100 + 0,296 Вт/м = 800; = 0,710 — 0,118 Вт/м Назначаем температуру на внутренней и наружной поверхности стенки = 1000 и = 100. Определяем коэффициент теплопроводности при температуре = 100 по рисунку (. = 14,8 кВт/; Рассчитываем тепловой поток через 1 стенки: = 14,8 (100 — 20) = 1184 Вт/. В соответствии с максимальной температурой эксплуатации материалов футерованной стенки назначаем температуру границы между первым и вторым слоем = 800, а между вторым и третьим = 650. Определяем термические сопротивления слоев по (. 52): /Вт; /Вт; /Вт.

Находим средние арифметические температуры слоев и рассчитываем по ним средние коэффициенты теплопроводности:;;, Вт/м; Вт/м; Вт/м. Определяем расчетные величины толщины слоев по формуле:, (.

В соответствии с ГОТС назначаем толщины слоев: м, м, м. Рассчитываем площадь теплоотдающей поверхности кладки: Площадь поверхности можно увидеть на рисунке 3. Рисунок 3 = = 2,2608 + 1,1304 = 3,3912.

= 11 843,3912 = 4015,3 Вт. 2.3 Потери тепла на нагрев транспортирующих устройств = G , Вт (.с. 159), где G — масса транспортирующего устройства, кг; — конечная и начальная среднемассовая температура металла транспортирующего устройства, составляет 950 и 20; = 0,544 кДж/кгК, средняя теплоемкость металла транспортирующего устройства в интервале температур. 463) В данном случае транспортирующим устройством является приспособление, типа этажерка из стали 36Х18Н25С2, на которое выкладываются детали и загружаются в печь. Диаметр этажерки D1 = 600 мм, высота диска h = 10 мм, количество этажерок одновременно загружаемых в печь р = 10 шт.

На этажерке имеются отверстия для циркуляции науглероживающей атмосферы, количество отверстий составляет n = 44 шт, диаметр отверстия d1 = 20 мм. Этажерки крепятся на штырь из стали 36Х18Н25С2, диаметр которого d2 = 40 мм и длинной l = 1200 мм. Определим массу транспортирующего устройства: G = (+), кг = 7850 кг/ - плотность металла; — объем этажерки,; — объем штыря. Определим объем этажерки: = 10, = -, =, = = 0,28, =, = = 0,31.

Определим объем 44 отверстий в этажерке: = 440,31 = 0,14, Теперь находим полный объем этажерки: = 0,28 — 0,14 = 0,266, = 100,266 = 0,0027. Определим объем штыря: =, = = 0,0015. G = 7850 (0,0027 + 0,0015) = 33 кг. = 33 (950 — 20) 0,544 = 16 971,5 Вт. 2.4 Потери тепла на нагрев контролируемой атмосферы = V , Вт (.с.

161), где V — объем газа в котором обрабатываются детали, /час; — конечная и начальная температура газа, составляет 950 и 20; = 3 кДж/К, теплоемкость газа в печи. 563) Объем газа определяется из справочных данных (. 5) в зависимости от типа печи и того какой размер слоя предусмотрен технологическим процессом для данного типа детали. Для осуществления процесса потребуется 20 литров в час газа (0,02 /час).

Науглероживающей средой в данном случае является природный газ на 97% состоящий из метана, теплоемкость, которого составляет 3 кДж/К. = 0,02 (950 — 20) 3 = 56 Вт. 2.5 Различные неучтенные потери, коэффициент запаса = 10% , кВт (.с.

Сопротивление Цепи

161 = 0,01 (60 710,4 + 4015,2 + 16 594,176 + 56) = 8137,6 Вт. = 60 710,4 + 4015,2 + 16 594,176 + 56 + 8137,6 =89 513,3 Вт. Рассчитываем количество приходящего тепла: 1,2, кВт (.с. 2) 1,2 89 513,3 = 107 416 = 107,4 кВт 3. Расчет электрических элементов Определим номинальную (установленную) мощность печи:, кВт (.с. 170) = 1,2 — 1,3 — коэффициент запаса для непрерывно действующих печей; = 1,2107,4 = 128,9 кВт Так как мощность печи выше 15 кВт, то печь конструируется — трехфазной. Определяем мощность фазы: = /3, кВт (.с.

171) = 128,9/3 = 42,9 кВт Так как для печи мощность фазы получилась большой, тогда в каждой фазе берем по две параллельные ветви. Определяем мощность одной параллельной ветви:, кВт (.с. 171) = 42,9 / 2 = 21,45 кВт Для достижения в сети напряжения 220 В, соединяем нагревательные элементы в звезду.

Тогда фазовое напряжение будет равно: = / = 220 В (.с. 171), где — линейное напряжение сети, 380В Определим сопротивление фазы:, Ом (.с. 171) = 1,1 Ом — фазовое напряжение, В; — мощность фазы, кВт; — множитель для перевода киловатт в ватты. Соответственно сопротивление параллельной ветви будет:, Ом (.с. 171) = 2,26 Ом.

Расчет нагревательных элементов Для шахтной печи в качестве нагревательного элемента в соответствие с ГОСТ 2615– — 54, выбираем ленту из стали Х15Н60, ширина (в) х толщина (а): 20×2 мм (ориентировочные показатели), температура применения 800 — 1000. 55) Рассчитаем толщину ленты: При использовании ленты толщиной, а мм и шириной в мм обычно принимается следующее отношение ширины к толщине m = в / а = 812, принимаем значение m = 10, тогда в = mа., мм (. 172), где = 1,1 Ом /м — удельное сопротивление материала нагревателя, (. 56); — мощность печи, кВт; — напряжение питающей сети, В; — удельная поверхностная мощность нагревателя В/. = 2 мм, ширина ленты будет равна: в = 102 = 20 мм. Для нагревателей используется лента с закругленными краями, поэтому в формулу сечения вводится коэффициент 0,97, учитывающий уменьшение площади.

Определяем сечение ленты:, (. 172) = 0,97 104 = 38,8 Определим длину элемента сопротивления в одной параллельной ветви:, м (. 172), где — сопротивление параллельной ветви, Ом; — площадь сечения в,; — 1,1 Ом /м — удельное сопротивление материала нагревателя, (.

Сопротивление Проводов

= 2,26 38,8 / 1,1 = 79,7 м Определим длину сопротивления в фазе:, м (. 172), где — число параллельных ветвей. = 2 79,7 = 159,4 м Общая длина элементов сопротивления в печи будет: 3, м (. 173) = 3 159,4 = 478,2 м Рассчитаем вес ленточного нагревателя:, кг (.

173), где — удельный вес, г / (. 56); — сечение ленты. Рассчитаем конструкции металлических элементов сопротивления Ленточные элементы сопротивления располагают обычно зигзагом на стенках печи. В нашем случае нагревательные элемента будут располагаться в три ряда, так как вертикальная шахтная печь размерами рабочего пространства 600×1200 мм, что показано на рисунке (приложение). Расстояние внутри зигзагов принимаем D = 17 мм, высоту зигзагов В = 200 мм. Из принятых характеристик нагревателя следует, что высота зигзага между центрами закрепления ленты будет равна, А = 180 мм и радиус закругления ленты r = 10 мм.

Основные характеристики нагревательного элемента можно увидеть на рисунке (.). Рисунок 4 Определим длину одного зигзага:, мм (. 174) = 2 (3,1410 + 180) = 392 мм. Число зигзагов будет равно:, (. 174) — длина выводов нагревателя, мм; = в + 100, мм (.

173), где в = 340 мм, толщина стенки печи, = 340 + 100 = 440 мм, = 201. Шаг зигзага будет равен: h = 2D, мм h = 217 = 34 мм. Рассчитаем поверхность излучения нагревательных элементов: Для ленточных нагревательных элементов расчет будет иметь вид Определим периметр ленты:, (.

174) = 4 (1 + 10) = 44 мм. Поверхность излучения: S = 1,94а (1 + m) 10, (. 174), где а — толщина ленты, мм; в — ширина ленты, мм; m = в / а; 0,97 — коэффициент, учитывающий уменьшение величины периметра прокатанной ленты с закругленными краями. S = 1,942 (1 + 10) 478,210 = 204 095,76. Определим удельную поверхностную нагрузку на нагревательные элементы:, (. 174) — номинальная мощность печи, кВт; — поверхность излучения нагревательных элементов,; = 0,7 Удельная поверхностная нагрузка должна быть не более допустимой.

Расчет Светодиодов

Допустимая удельная поверхностная нагрузка для металлических нагревательных элементов приведена в таблице 58. Сравниваем: Так как температура в печи до 1000, то удельная поверхностная нагрузка не должна превышать 1 Вт/. Выбранный нагревательный элемент подходит для данного технологического процесса и диапазона температур применения, не превышая предельно допустимую нагрузку.